クライオ電子顕微鏡技術は、流動性材料の状態を固定する「凍結」と加工時や観察時のダメージを抑える「冷却」ができる重要な手法でです。ここでは、2つの具体的な事例を用いて、クライオ電子顕微鏡技術の有効性を紹介します。

【目次】

1.背景・目的

2.実験および結果

1) 導電性の異なるCNTスラリーの3D-STEM観察

・インピーダンス測定とCryo-SEM観察

・Cryo-3D-STEMのデータ取得方法

・Cryo-3D-STEM結果 (三次元構築像)

2) ソフトマテリアル複合多層膜のクライオと常温の差異

・クライオシステムの概要

・クライオシステムを用いたSEM観察結果

3.最後に:材料分析におけるクライオ電顕技術の有効性

✉ お問い合わせ

1.背景・目的

スラリー中における固形分の分散状態を把握することは、乾燥後の膜状態での材料物性の違いを理解するうえで重要です。

熱ダメージを受けやすく、導電性の低いソフトマテリアル試料を対象とする電子顕微鏡観察では、加工時や観察時のアーティファクトの問題があることから、いかに加工から観察まで形態を保持出来るかが、カギとなります。

ここでは、以下の2つの事例を用いて、クライオ電子顕微鏡技術の有効性を紹介します。

1) 導電性の異なるCMC注1吸着CNT注2スラリーについてCryo-3D-STEM観察

2) ソフトマテリアル複合多層膜のクライオと常温の差異

(クライオ/常温で加工/観察した場合の見え方の違いに着目)

注1) CMC:カルボキシメチルセルロース (CarboxyMethyl Cellulose)

注2) CNT:カーボンナノチューブ (Carbon Nanotube)

熱ダメージを受けやすく、導電性の低いソフトマテリアル試料を対象とする電子顕微鏡観察では、加工時や観察時のアーティファクトの問題があることから、いかに加工から観察まで形態を保持出来るかが、カギとなります。

ここでは、以下の2つの事例を用いて、クライオ電子顕微鏡技術の有効性を紹介します。

1) 導電性の異なるCMC注1吸着CNT注2スラリーについてCryo-3D-STEM観察

2) ソフトマテリアル複合多層膜のクライオと常温の差異

(クライオ/常温で加工/観察した場合の見え方の違いに着目)

注1) CMC:カルボキシメチルセルロース (CarboxyMethyl Cellulose)

注2) CNT:カーボンナノチューブ (Carbon Nanotube)

2.実験および結果

1) 導電性の異なるCNTスラリーのCryo-3D-STEM観察

カーボンナノチューブ(CNT)は、導電性・機械的強度・耐熱性が高く、導電パスに優れることから、リチウムイオン電池の導電助剤として注目されています。一方で、CNTは凝集しやすく分散性に課題があります。この課題に対し、カルボキシメチルセルロース (CMC) を混合し、CNTに吸着させることで、CNTの分散性を改善するCMC吸着CNTスラリーが検討されています。

このスラリーに関しては、粘度計測やパルスNMRによる緩和時間からCMC吸着量を定量評価する手法などが提案されていますが、クライオ電子顕微鏡技術によりスラリー中のCNT分散状態を直接可視化することで、新たな知見が得られる可能性が高いと言えます。

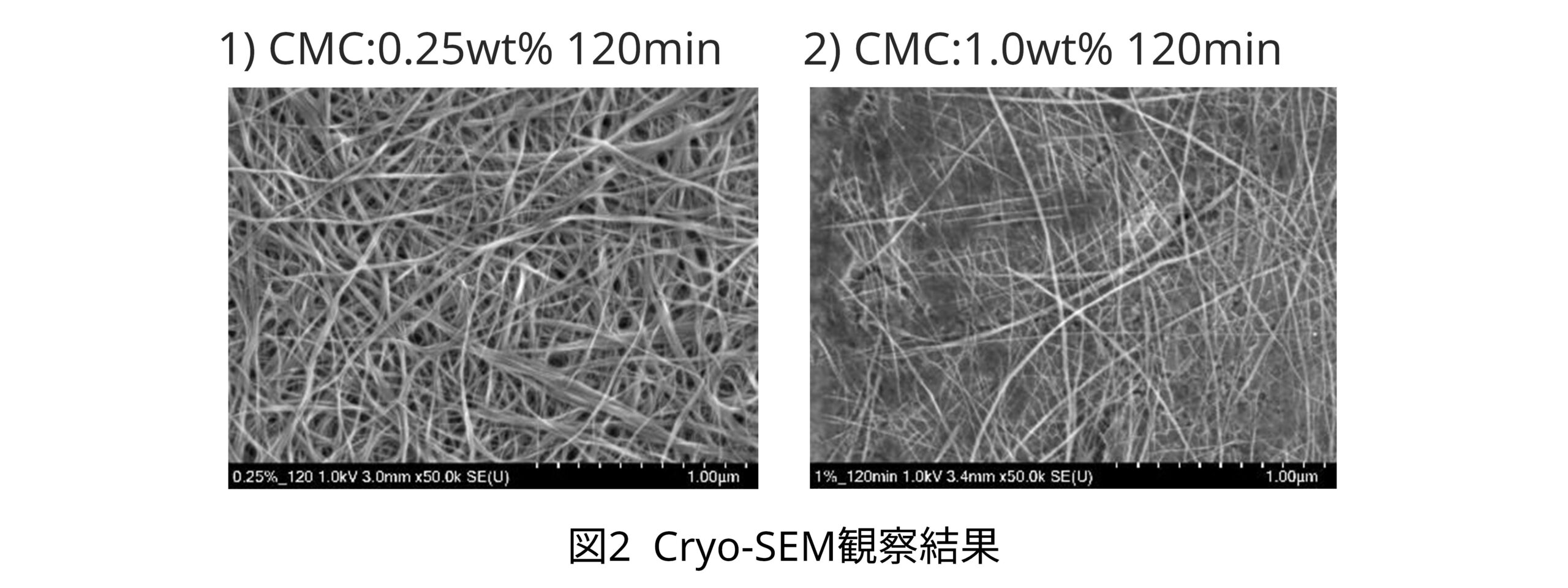

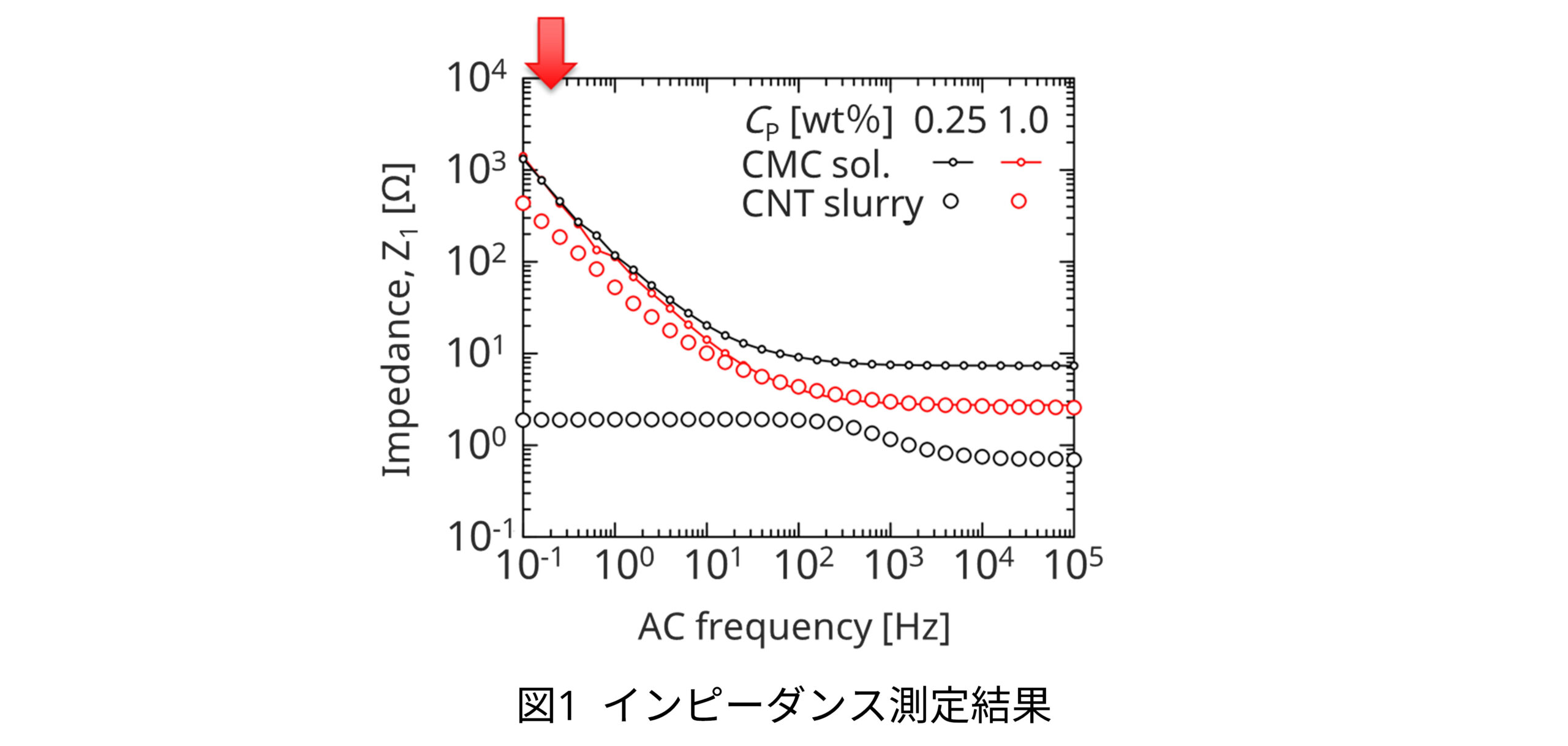

インピーダンス測定とCryo-SEM観察

分散時間が同じで、CMC濃度の異なるCMC:0.25wt% 120minとCMC:1.0wt% 120minで、インピーダンス測定の結果、特に低周波領域 (図1中 赤矢印) で、CMC濃度が低い0.25wt%のほうが導電性が高いことが示された。

Cryo-3D-STEM観察の結果、CMC:0.25wt%で一部、バンドルした領域がみられることから、これらが導電パスとなり、導電性に寄与していると推察される。

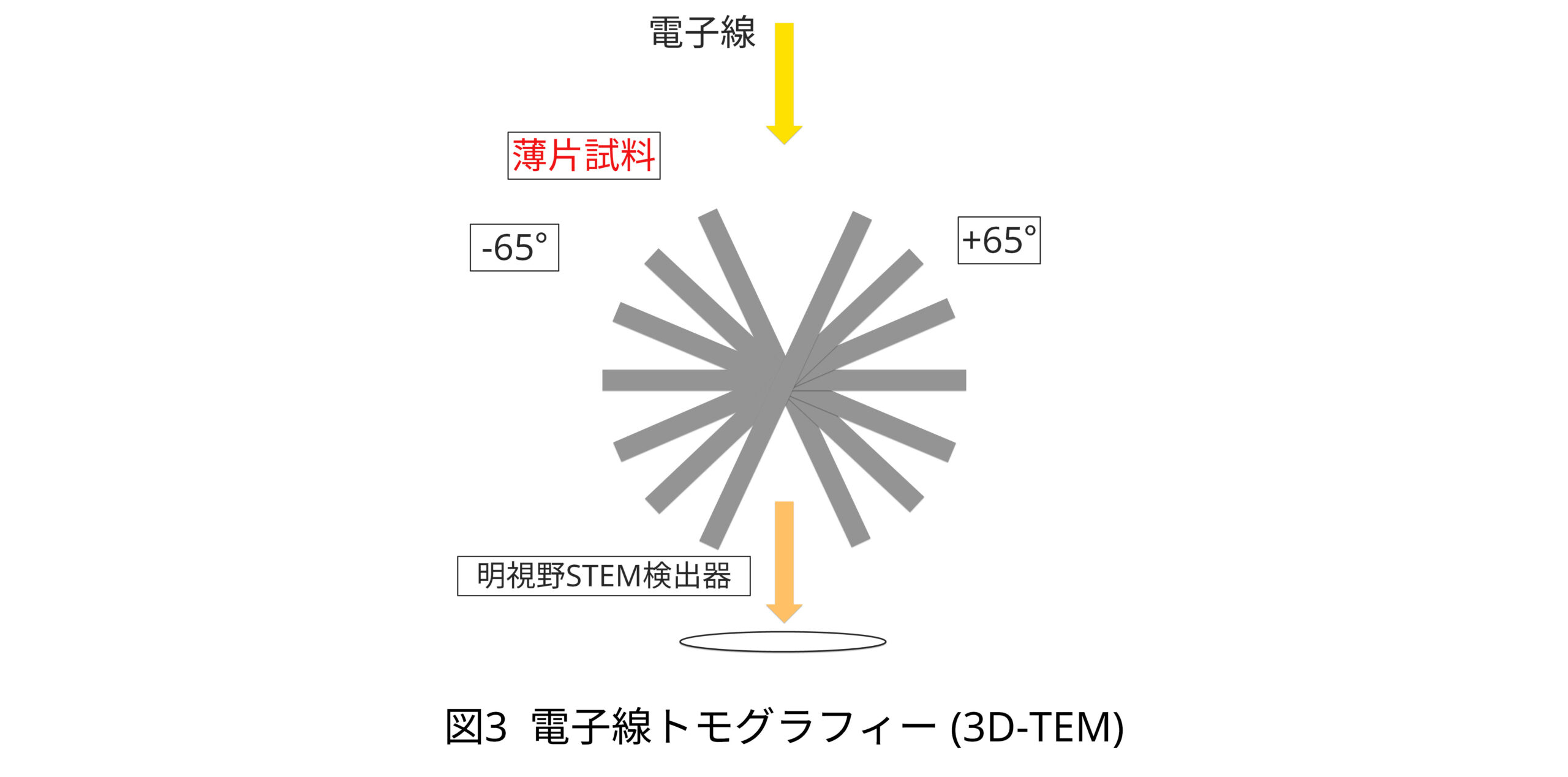

Cryo-3D-STEMによるデータ取得方法

電子線トモグラフフィー (3D-TEM) には、TEM法とSTEM法があります。バイオ系ではTEM法が主流ですが、材料系の観察ではSTEM法の方がメリットが大きいと言えます。

主なSTEM法のメリットとしては、

1) 透過能が高い (高傾斜角像の画質)

2) ダイナミックフォーカスが使える (視野内全域でフォーカスが合う)

があり、電子線照射ダメージを抑えて、2倍の総ドーズ量を照射することができます。

「Optimization of STEM imaging conditions for cryo-tomography」

K. Aoyama, et al. Microscopy, 2017, 212–216

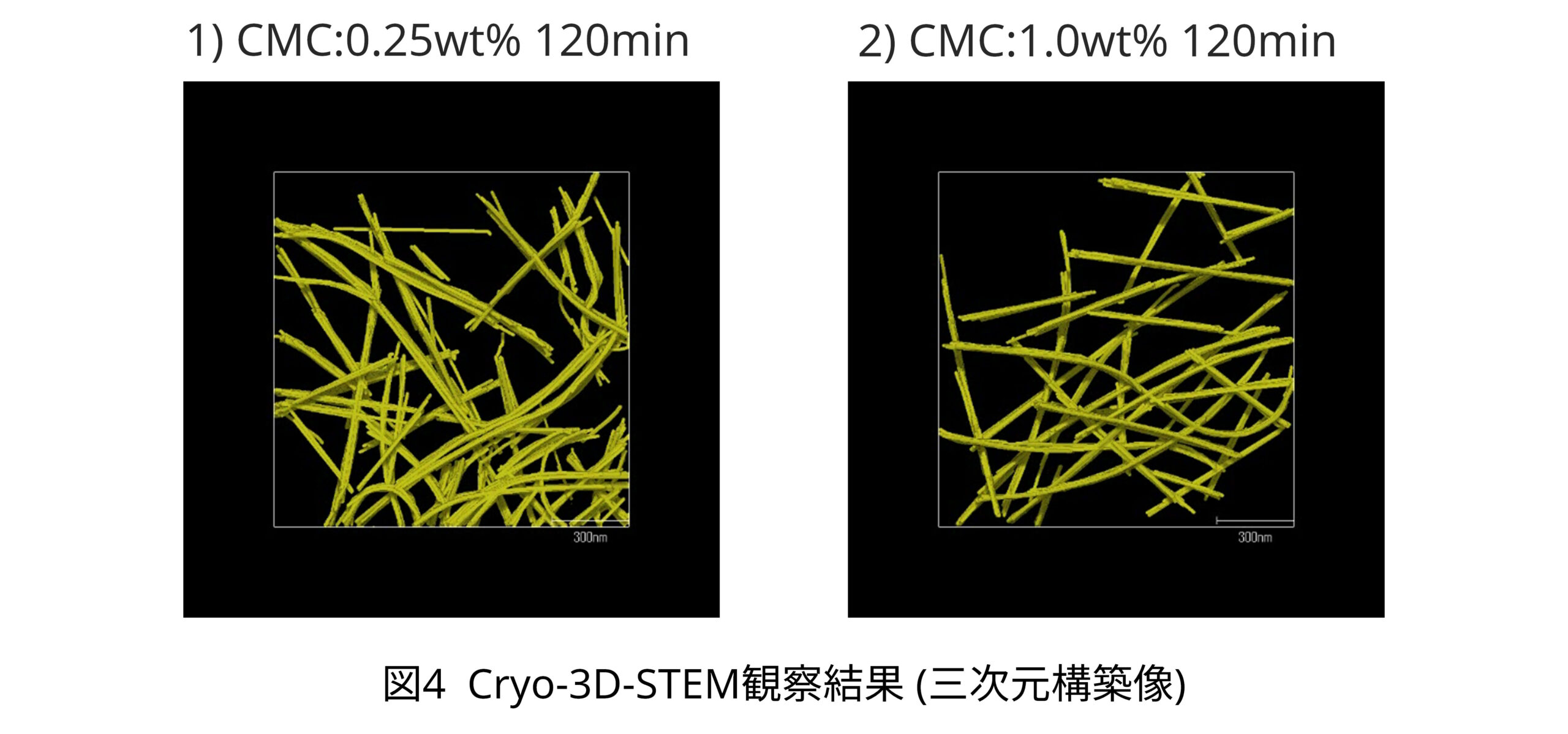

Cryo-3D-STEM観察結果 (三次元構築像)

CMC0.25wt%と1.0wt%のサンプルをCryo-3D-STEMで観察し、三次元像を構築したものを図4に示します。

三次元観察することでバンドル領域での形態の違いを確認することができ、形態とインピーダンスの違いと結びつけることが可能となりました。

(*本データは、神戸大学 菰田先生との共同研究の成果です。)

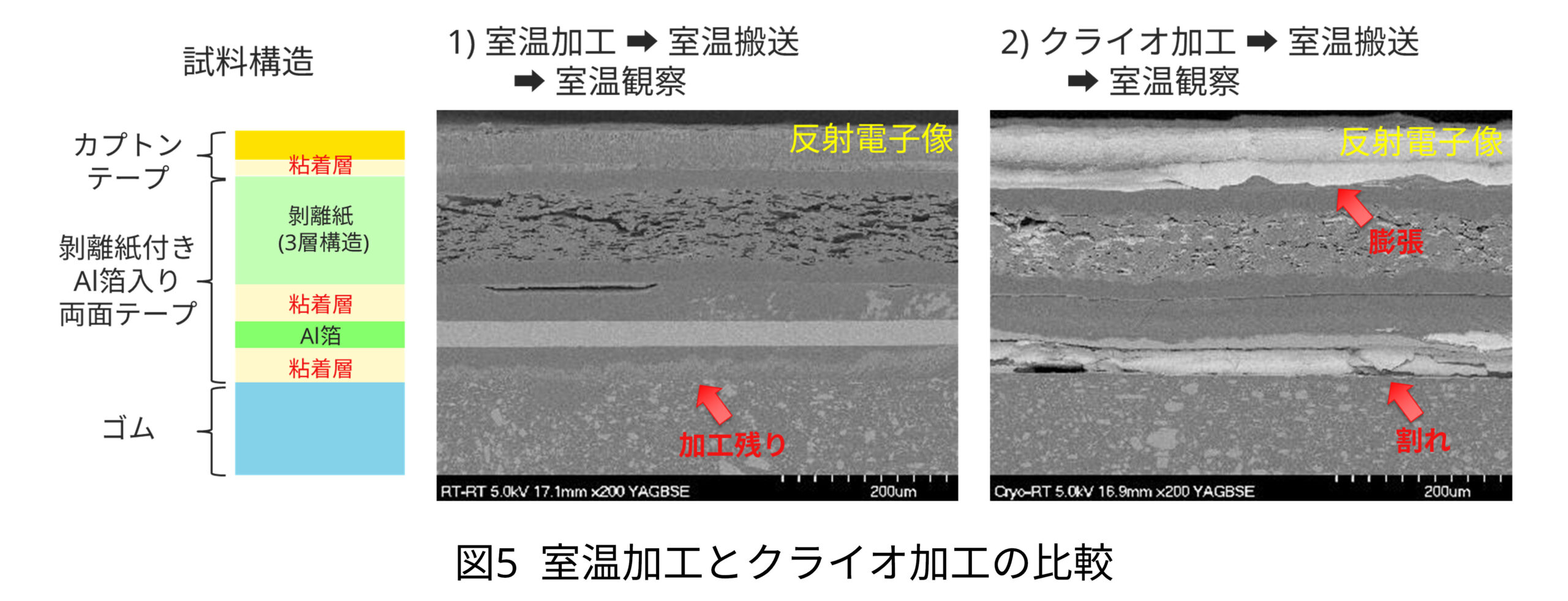

2) ソフトマテリアル複合多層膜のクライオと常温の差異

図5に、複合多層構造膜を1) 室温加工し、室温搬送、室温観察した結果 と

2) クライオ加工し、室温搬送、室温観察した結果

の比較を示します。

1)の常温加工では、加工断面にダメージが入りやすく、また、2)のクライオ加工では、クライオ環境下での加工後、常温に戻す工程で試料が変形するという課題があります。

このような課題を次に示すクライオシステムにより回避することが可能です。

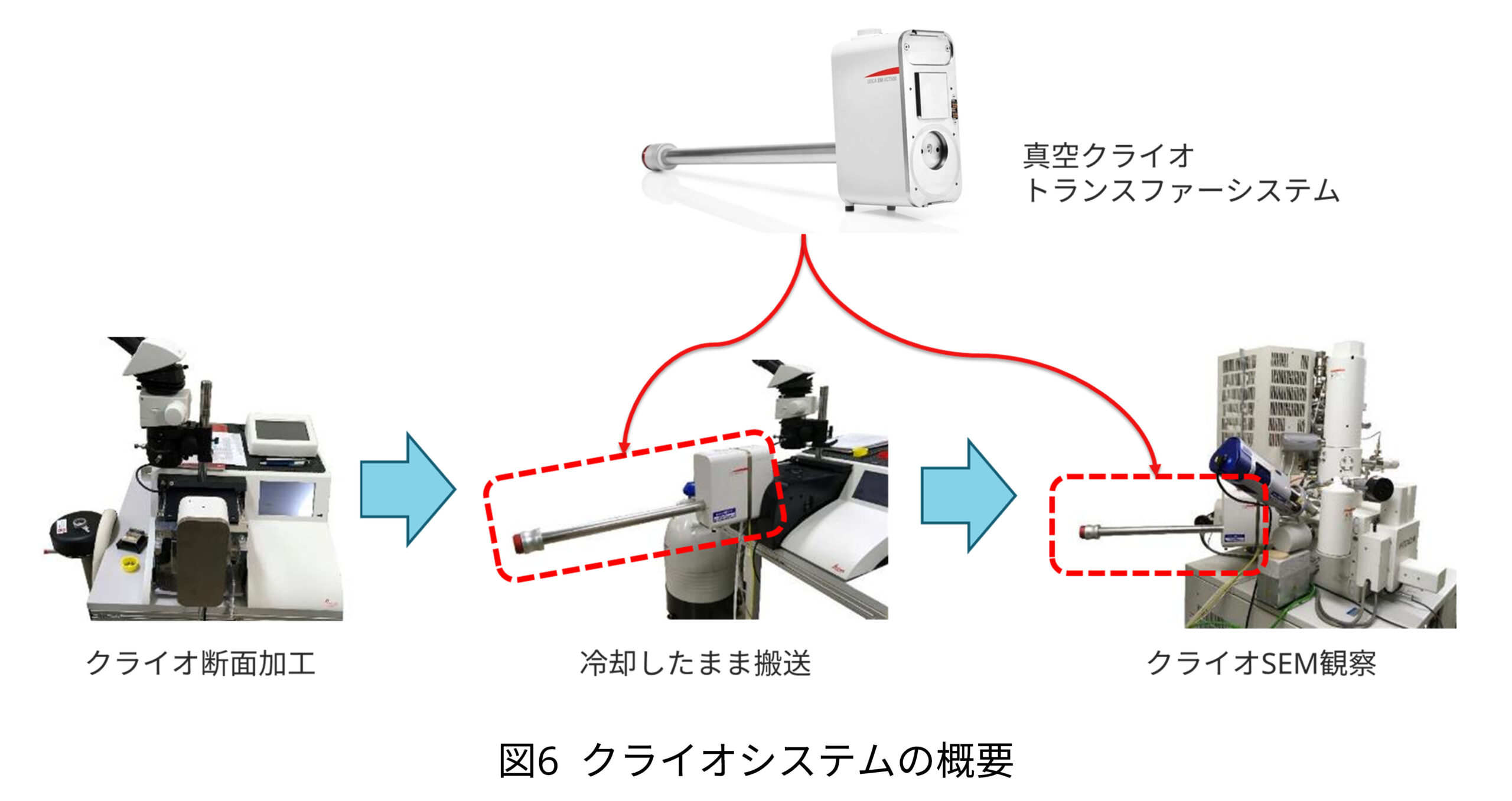

クライオシステムの概要

クライオシステムの概要を図6に示します。クライオシステムでは、イオンミリング加工からSEM観察まで冷却状態を保持することで、加工断面を変形させることなく観察を行うことが可能です。

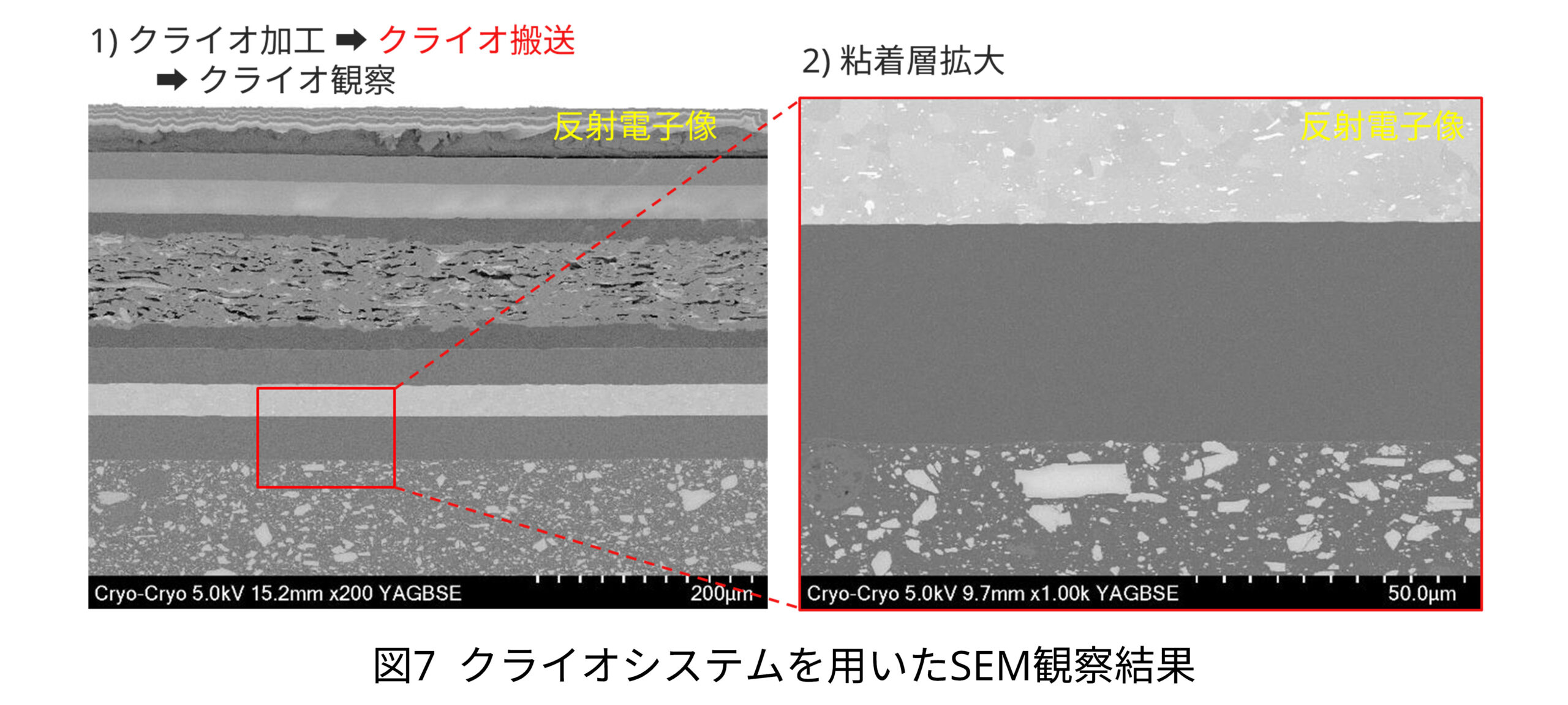

クライオシステムを用いたSEM観察結果

図7にクライオシステムを用いて断面観察を行った結果を示します。クライオ状態を保ったままトランスファーすることで、界面の状態にダメージを与えることなく観察することが可能になります。