材料の内部でミクロな亀裂、変形が起こるときに、その部位から極めて微弱な弾性波 (超音波帯域の音) が放出されます。この現象をアコースティック・エミッション (AE:Acoustic Emission) と言い、この現象から材料中に発生したミクロな亀裂、変形などの位置を決定することができます。このことからAE法は非破壊検査法として高圧プラントなどの構造物の管理モニタリング、部品や組立品の品質検査などに幅広く適用されています。

また、AE法を用いて「材料の破壊メカニズム」の研究もなされています。AE計測の対象となるのは金属、セラミックス、プラスチックス、FRPを含む複合材料などです。

日産アークではAEによる金属、高分子複合材料などの解析に豊富な経験を有しています。「破壊メカニズム」の解析にAE法をご利用いただくことが可能です。

また、AE法を用いて「材料の破壊メカニズム」の研究もなされています。AE計測の対象となるのは金属、セラミックス、プラスチックス、FRPを含む複合材料などです。

日産アークではAEによる金属、高分子複合材料などの解析に豊富な経験を有しています。「破壊メカニズム」の解析にAE法をご利用いただくことが可能です。

AE計測法について

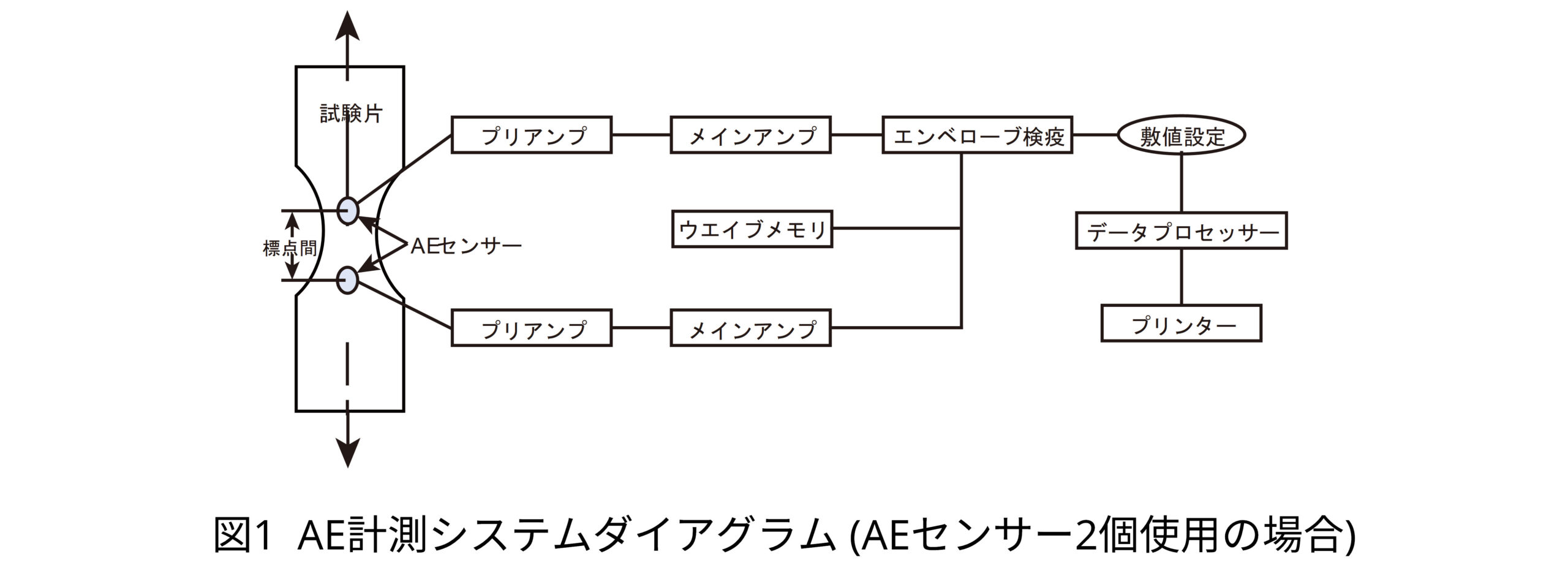

図1は、AE計測システムのダイアグラムです。試験片を延伸すると変形量の増加に伴いAE信号 (弾性波) が放出されます。AE信号は試験片中のミクロな亀裂、変形により発生し、試験片内部を反射、減衰しながら試験片表面上のAEセンサーに到達します。AEセンサーより送られた電気信号はプリアンプ等で増幅された後、カウントされます。

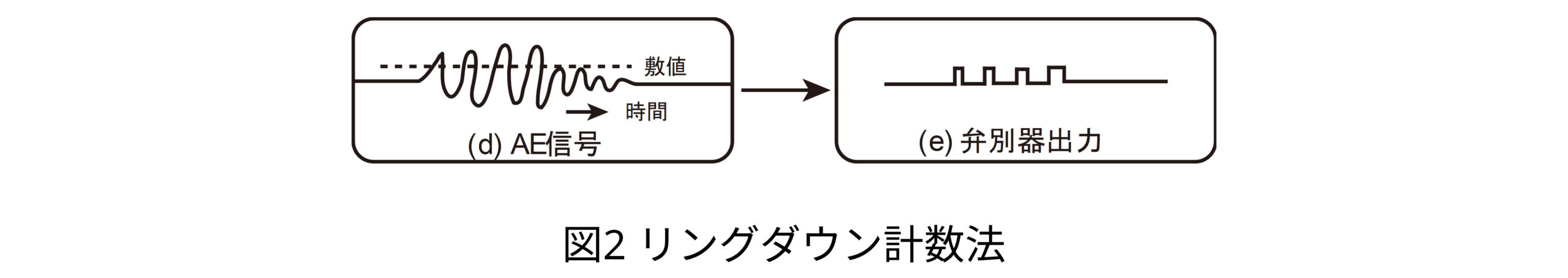

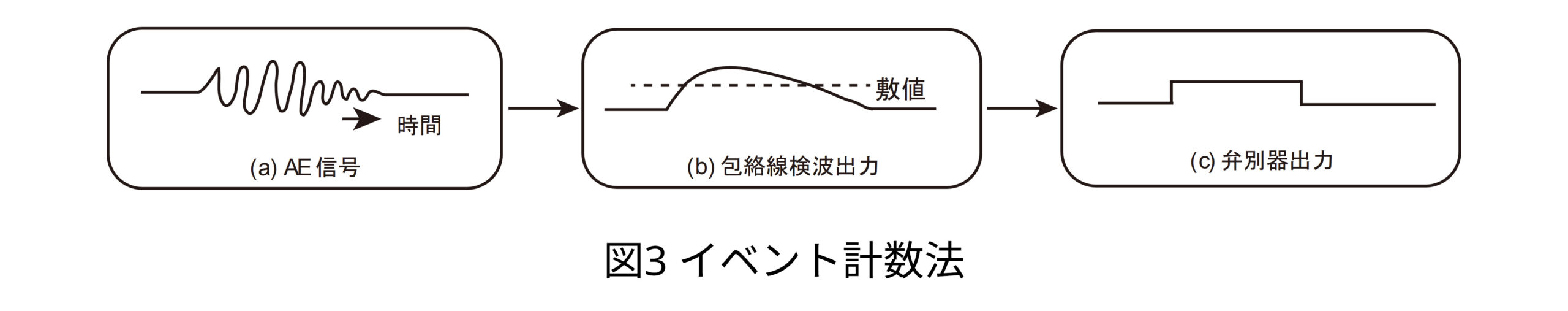

AE計測では、用途により図2に示すイベント計数法と図3に示すリングダウン計数法を使用します。

リングダウン (オシレーション) 計数法では、敷値を越えたAE信号全てをカウントします。これは塑性変形試験等の材料評価などに使用されます。

リングダウン (オシレーション) 計数法では、敷値を越えたAE信号全てをカウントします。これは塑性変形試験等の材料評価などに使用されます。

一方、イベント計数法は、AE増幅信号を包絡線検波し、検波後に敷値を越えたものを1個の事象として計数します。この計数法では、AE計数1個が事象1個に対応することから、材料の破壊や位置標定に使用することができます。

金属材料におけるAE信号の発生原因

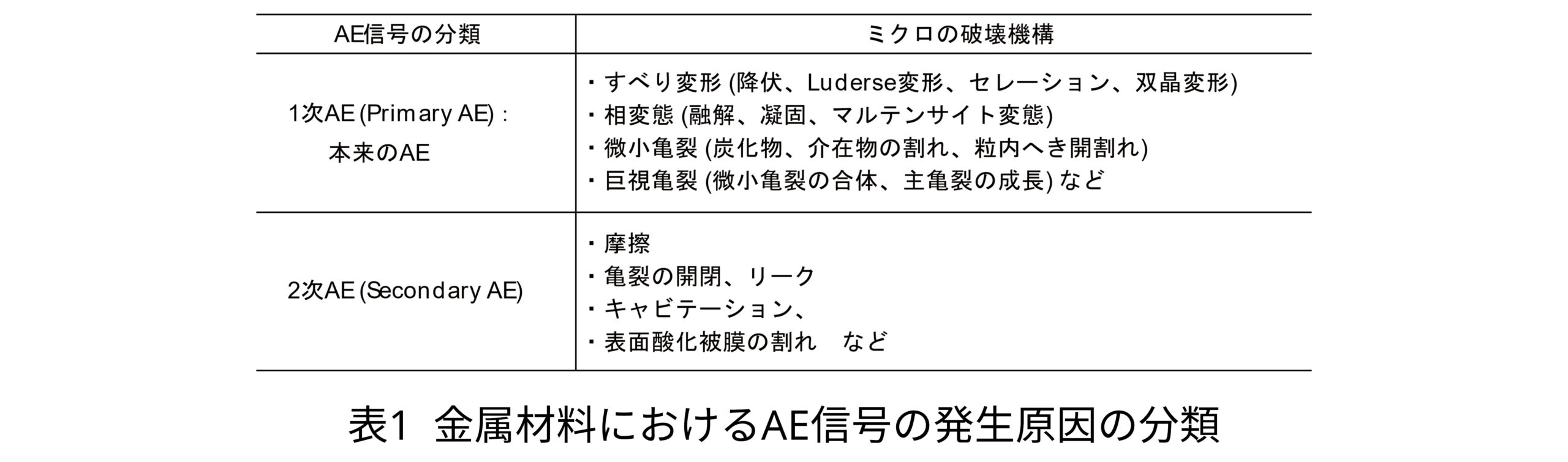

AE法は金属材料やセラミックスの破壊機構の研究に使用されてきました。これまでの知見から材料のミクロ破壊機構は発生するAE信号に顕著に反映されることがわかっています。金属材料におけるAE信号の分類と材料のミクロ破壊機構の関係を表1に示します。

AE信号は1次AE (Primary AE) と2次AE (Secondary AE) とに分類することができます。1次AEからは、巨視亀裂 (微小亀裂の合体、主亀裂の成長)、微小亀裂 (炭化物、介在物の割れ、粒内へき開割れ)、相変態 (融解、凝固、マルテンサイト変態)、すべり変形 (降伏、Luderse変形、セレーション、双晶変形) などのミクロ破壊機構に関する情報が得られます。また、2次AEからは、摩擦、亀裂の開閉、リーク、表面酸化被膜の割れなどの情報を得ることができます。

AE信号は1次AE (Primary AE) と2次AE (Secondary AE) とに分類することができます。1次AEからは、巨視亀裂 (微小亀裂の合体、主亀裂の成長)、微小亀裂 (炭化物、介在物の割れ、粒内へき開割れ)、相変態 (融解、凝固、マルテンサイト変態)、すべり変形 (降伏、Luderse変形、セレーション、双晶変形) などのミクロ破壊機構に関する情報が得られます。また、2次AEからは、摩擦、亀裂の開閉、リーク、表面酸化被膜の割れなどの情報を得ることができます。

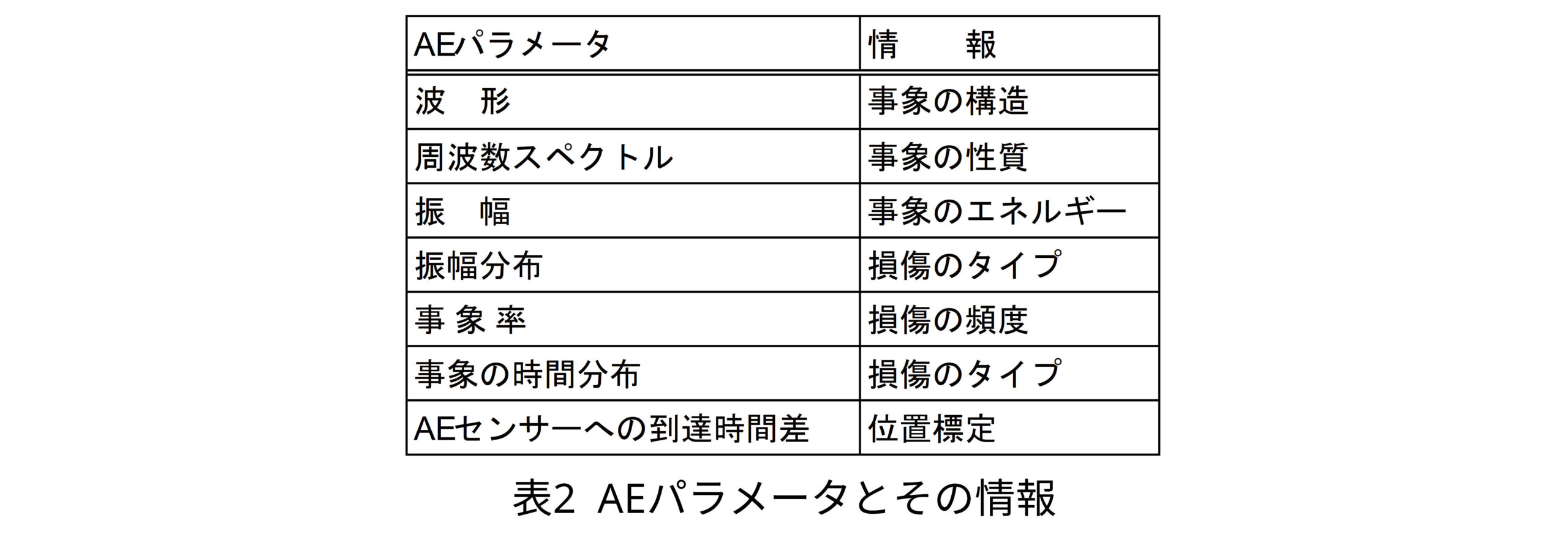

AEパラメータとしては、AE信号振幅 (分布) 、AEイベント数 (事象) 、イベント数の時間変化、ライズタイム (立ち上がり時間) などが用いられます。これらのAEパラメータからさまざまな情報を得ることが可能です。例えば、波形、周波数スペクトル、振幅からは生じた事象の構造、性質、エネルギーが、振幅分布や事象の時間分布、事象率からは損傷のタイプ、損傷の頻度、そして、AEセンサーへの到達時間差からは位置の標定情報などが得られます。これらを表2に示します。

高分子複合材料におけるAE信号の発生原因

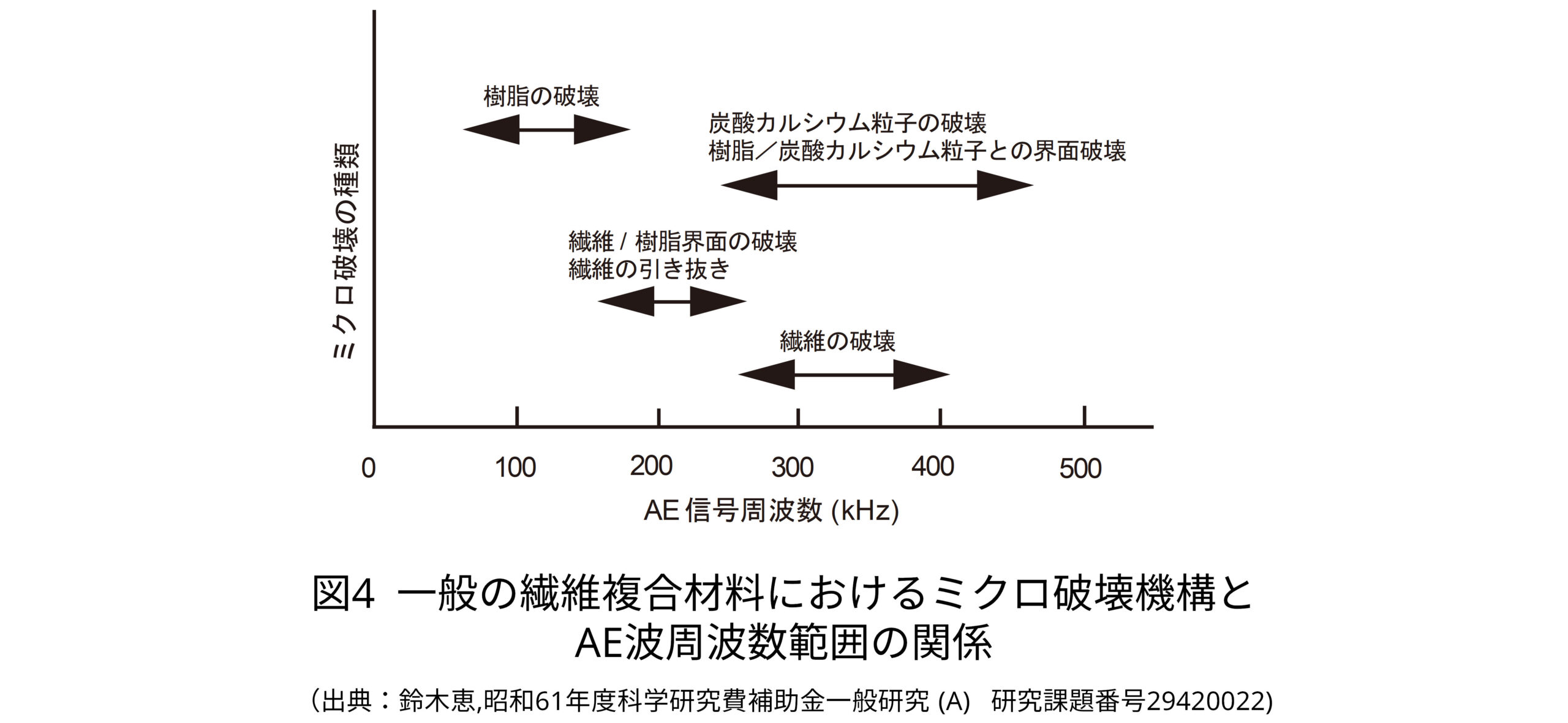

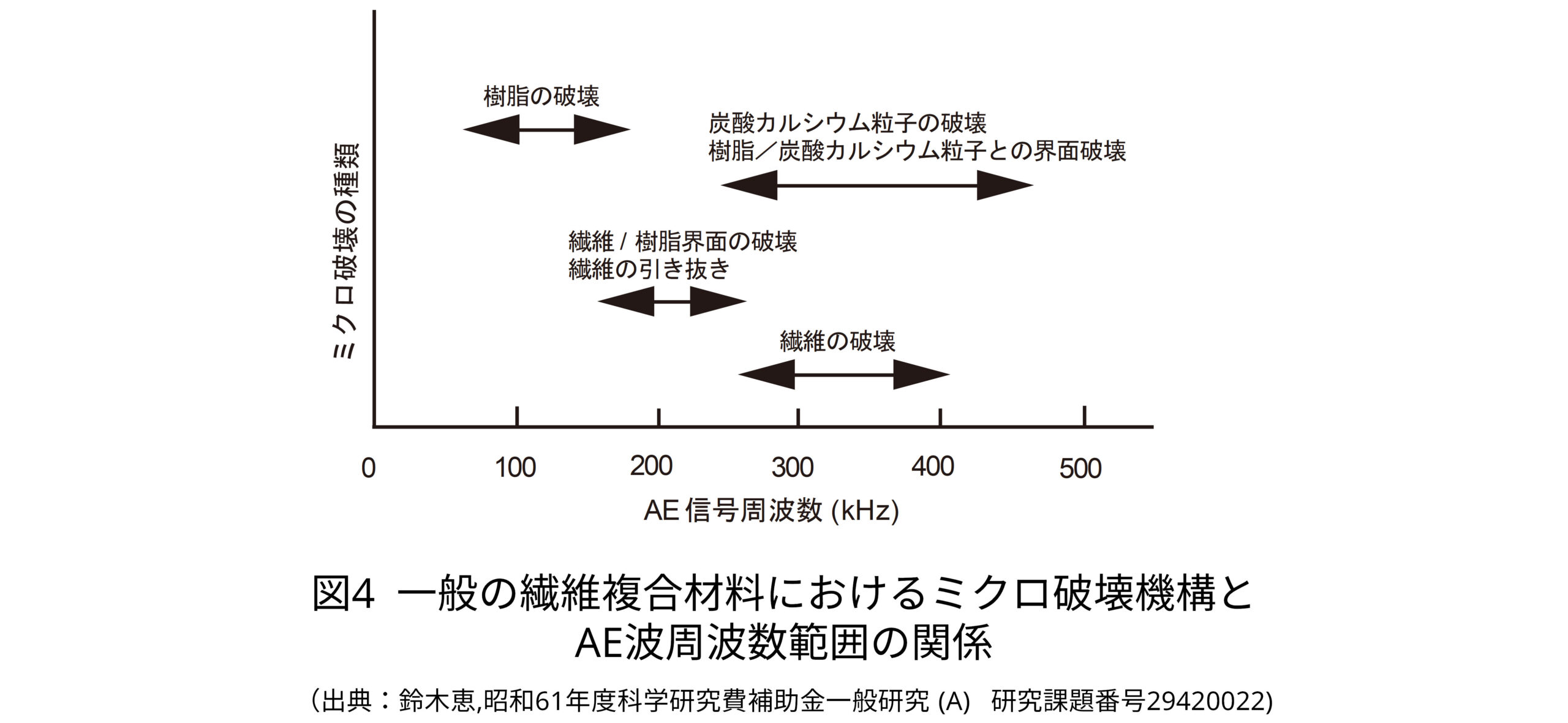

高分子複合材料の破壊機構とAE波周波数依存性を図4に示します。AE法により

1) 樹脂の破壊

2) 繊維/樹脂界面の剥離

3) 繊維の樹脂中からの抜け

4) 繊維の切断

などの挙動を調べることができます。AE信号のエネルギーは、 1<2、3<<4 の順で、通常の熱可塑性樹脂では1) は検出されません。また、波形的には4が突発波になることが特徴です。

AE信号の発生には、その材料が過去に受けた最大応力を越えない限り、AE信号は発生しないという性質があります。これはKaiser効果と言われるものですが、この効果を利用することにより材料の機械的履歴を知ることもできます。

また、接着剤を用いた構造材では、接合部の表面処理などの因子により強度にバラツキが発生します。AEでは、単なる強度比較で終わらずに破壊形態とAEの波形を関連付けすることで、接着剤を継手として用いる評価としても有効に使えます。

1) 樹脂の破壊

2) 繊維/樹脂界面の剥離

3) 繊維の樹脂中からの抜け

4) 繊維の切断

などの挙動を調べることができます。AE信号のエネルギーは、 1<2、3<<4 の順で、通常の熱可塑性樹脂では1) は検出されません。また、波形的には4が突発波になることが特徴です。

AE信号の発生には、その材料が過去に受けた最大応力を越えない限り、AE信号は発生しないという性質があります。これはKaiser効果と言われるものですが、この効果を利用することにより材料の機械的履歴を知ることもできます。

また、接着剤を用いた構造材では、接合部の表面処理などの因子により強度にバラツキが発生します。AEでは、単なる強度比較で終わらずに破壊形態とAEの波形を関連付けすることで、接着剤を継手として用いる評価としても有効に使えます。